一、泵的抽速定义为在一定的吸入压力下,单位时间通过泵口被抽除的气体的体积。一个完正的真空系统,不论是为了何种应用,都应有一个需要抽成真空的容器或室体,一套真空机组,也可能是一台真空泵,还有连接管道、阀门、冷阱等。而管道、阀门、冷阱等作为组成真空系统的部件,对气体的流动都有一定的阻碍作用。反过来说它们对气体的流动都有一定的通导能力,这种能力称之为流导。这在气体的流动中是一个很重要的概念,它的定义为单位压差下的流量。气体的自然流动总是从高压流向低压,上述任一部件,当两端的压力分别为P1、P2时,而流过的气体量为Q,则该部件流导

U=Q/(P1-P2)

不同的真空系统部件的流导可以通过计算、模拟、测量等方法确定,它除了与几何形状有关外,还与气体的流动状态有关。不同部件的流导是可以进行串并联的。

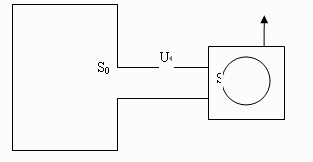

真空泵是为了抽除真空容器内的气体,但往往泵的抽气口不能直接与被抽容器相连接,由于工艺上的需要或是降低有油蒸汽污染的真空机组的污染程度,必须通过冷阱、阀门、管道才能与被抽气容器连接,由于每种真空部件都有确定的流导,所以可以说泵必须通过一定的流导才能与被抽容器连接,如图所示,图中泵与真空室之间的连接管道可以包括冷阱和阀门等。假定泵与真空室之间的流导为U,则泵必须通过流导U才能对真空室抽气,其抽气能力要受到限制,此时对容器的抽气作用真正有意义的应是真空室抽气口处的有效抽速S0。如泵的标称抽速为S,那么根据气体作稳定流动时流量守恒的定律可以导出S0,S和U之间满足的关系

上式称之为真空基本方程,它是真空系统设计中所依据的基本规律。

根据真空基本方程,可从数学上得到两个极端的结果,即当流导U非常大时,真空室的有效抽速S0可以近似等于泵的抽速S;当泵的抽速S非常大时,或者流导U非常小时,真空室的有效抽速S0近似等于流导U。上述结果从物理上可能更易理解,从真空室抽气口抽除的气体必须经过流导U(即管道、阀门等)才能被真空泵抽除,只不过被抽除的气体从真空室抽气口向泵口运动过程是从高压向低压的流动,而从泵口被抽除是从低压向高压的基于某种抽气原理的强制流动。如流导U非常大,即通过它的气体量不受限制,那么泵的抽气能力就决定于自身的抽速大小,这与泵口直接与真空室相连接是一样的。但如果泵的抽速非常大,这也就是相对于泵的抽速流导U非常小,此时泵的实际抽气能力并不决定于它的抽速大小而决定于气体通过流导U的能力,流导的数值恰为泵的有效抽速S0。

为了尽量发挥泵的抽气能力,最大限度的加大流导U是最有效的方法,但往往难于实现。而一味增大泵的抽速更不切实际。所以采用昼量大的流导和选用昼量大的抽速的泵就非常值得权衡。从真空基本方程可以知道,有效抽速S0随S或U都是单调递增的函数。真空基本方程描述的内容并不深奥,但也没有浅显到可以作为每个人的常识,所以在不少的应用领域,用户往往忽略流导对泵抽速的限制,而造成真空技术应用的效果大受影响。

二、对于一个没有漏气,也没有放气的真空系统如真空室体积为V,真空室有效抽速为S0,则随着抽气的过程,真空室内压力随时间遵从如下的变化规律

其中P0为t=0时的压力,即起始压力,t=V/S0称为时间常数。

以上规律揭示,每经过约的时间,真空室内压力降低一个数量级,显然t越小,压力下降越快,当V一定时,有效抽速S0越大,才能越小。

然而没有一个真空系统是不漏气,不放气的,即使真的不漏气,放气总是存在的,实际上(3)式反映的是泵在抽除真空室内空间气体的过程中压力的变化规律。当压力较高时,系统的漏气量和放气量相对空间的气体量较小时,其影响可以忽略,可以认为近似满足不漏气和不放气的条件,也就是(3)的规律能近似成立。当压力较低时,系统的漏气量和放气量不可忽略甚至成为主要的气体负载时,(3)的规律就要发生偏离,表现在压力下降变为缓慢,一般发生这一转变的压力在0.5Pa左右,因此一个真空系统典型的抽气过程先是压力下降很快,到某一压力开始变慢。由于一个合格的真空系统对其漏率有严格的要求,所以放气是影响系统压力降低的主要因素,而放气是一个缓慢的过程,即使采用烘烤等强化措施,要达到某一预定的压力,往往要经过很长的时间。

任何真空系统都希望尽量缩短抽气的时间,这关系到提高效率和降低能耗,但并不是所有的真空应用都具有缩短抽气时间的条件。可以把不同的真空应用分为两大类:一类是不改虑系统内的放气量,而只有真空度的要求;另一类是要求真空室内充分的放气,即放气率要降到某一临界值。这两类不同的应用对泵配置的要求是不一样的。对于前一类应用,如真空度要求在0.5pa以上,只要时间常数足够的小,便可昼量缩短抽气的时间。但如真空度要求在0.5Pa以下,就必须改虑放气对压力变化的影响。放气量随时间的变化缓慢。特别是在无烘烤的情况下。要在预定较短的时间内达到较高的真空度,就必须以较大的抽速抽除较大的放气量。也就是说如放气量为Q,泵的有效抽速为S0,则可达到平衡压力P=Q/S0。如平衡压力确定,则达到的时间越短,要求泵的有效抽速就越大。蒸发镀膜就是典型的这类的应用,由于蒸镀的速度快,时间短,所以不考虑放气量的影响(即活性气体的影响)。但蒸发粒子的能量低,要求绝大部分粒子无碰撞地沉积到工件上,以保证结合力及减少散射,这就要求真空室内的平均自由程不小于蒸发源到工件的距离,与此相应的压力约在1×10-2Pa,这便是蒸发镀膜对真空度的要求。

如何在尽量短的时间内达到这一压力,就对泵的有效抽速提出了要求,原则是时间越短,由于放气量越大,有效抽速就要求越大。所以蒸发镀膜一般配置抽速强大的油扩散泵机组,功率有数十千瓦,几分钟至十几分钟内便可达到工作真空度,但该系统对工件造成的油蒸汽污染是难以避免的,特别是塑料金属化膜层易发黄。目前涡轮分子泵抽速满足不了大型蒸发镀的需要。而大抽速的低温泵又是工业化规模镀膜所承受不了的。根据被抽空间气体负载的特性,利用分子增压泵抽除永久性气体,结合低温冷凝水捕集泵抽除水蒸汽,有望实现大抽速获得清洁真空的全新抽气工艺。真空室内压力在0.5Pa以上时,主要气体成份是永久性气体,而0.5Pa以下的主要气体成份是水蒸汽(90%)。由于分子增压泵具有超强的中真空抽气能力,从100Pa到0.5Pa抽气时间极短,而在0.1Pa以后启用低温冷凝水捕集泵,可在较短时间内使室内压力降低1个数量级,达到1×10-2Pa。对于3-5m3的大型蒸发镀膜设备,配置3-4台1000升/秒的分子增压泵和一台功率5kw的低温冷凝水捕集泵便能实现上述的抽气工艺,这无疑具有开创性。对于后一类应用,由于放气量变化依赖于温度和时间,而与气相空间的压力关系不大,只要压力低于现存吸附量所对应的平衡压力即可,一般在抽气过程中均满足此条件。因此,用强劲的抽速即使在很短的时间内把空间压力降至很低,依然不能明显减少真空室内的放气量,而必须配置合适的抽速,在合理的烘烤温度下,在合理的时间内使放气量达到工艺要求的水准,这一般要历经数十分钟的时间。这类应用较为典型的有钛金行业的溅射镀膜和离子镀膜,稀土永磁材料熔炼等。其中,过量的活性气体会影响膜层的品质和材料的质量,因此工艺中均有一段较长时间的精抽过程。

对于镀膜室为1m3左右的溅射或离子镀膜设备,一般配置4000升/秒抽速的真空机组,为了促使真空室和工件更快地放气,往往烘烤到300℃的温度。值得强调的是,在钛金镀膜中,泵的抽速大小,泵的特性、抽气工艺及所需的沉积压力之间表现出的辩正关系。在一个镀膜周期中,真空机组的抽气可以分为三个阶段,即精抽阶段,辉光轰击和溅射沉积阶段。精抽的目的是为了减少真空室内的放气量,其结果主要决定于烘烤温度和抽气时间,与空间压力关系不大,特别是压力在同数量级内。因此,主泵的抽速在适当的差异内,精抽的效果是一样的,真空室内的放气率都可降低到相同的水平,尽管所对应的极限真空不同。具体地讲1000升/秒分子增压泵和1500升/秒的涡轮分子泵在这一阶段抽气的效果是相同的。辉光轰击阶段,由于此时放电压力在2Pa左右,一般来讲主泵的抽气能力受到影响,传统地均采用节流的方法以牺牲抽速来换取泵的稳定工作,扩散泵和涡轮分子泵都是如此,尤其是扩散泵抽速损失更大,相应地放电的氩气流量也明显减少。然而这一阶段只有大的有效抽速,大的氩气流量才能获得更好的轰击清洗的效果。在这一点上分子增压泵是有明显的优势。在最后的溅射沉积阶段典型的工作压力为0.5Pa,扩散泵和涡轮分子泵仍需节流,且不说在该种情况下,沉积的压力难于稳定,减小的抽气速率势必要让精抽过程中所达到的活性气体(放气)的分压明显地回升。在放气量一定的情况下,活性气体的分压高低决定了对沉积膜层质量的影响。能以满抽速稳定抽气的分子增压泵,在此又一次显示了它的优越性。

三、不同的真空系统要求的真空度不同。因此往往必须由一套真空机组来完成。即由工作在不同压力范围的真空泵串接起来,高真空一侧的真空泵能达到系统要求的真空度,而低真空一侧的真空泵是直排大气的。显然最简单的真空机组就是一台直排大气的真空泵。但高真空系统一般需要三级机组,中真空一般需要二级机组。一台高真空泵和一台低真空泵难于组成有效的高真空机组。

这有几方面的原因。流量的连续性就是其中之一。高真空泵都有前级耐压的限制,即前级高于某一压力,泵就不能正常工作。而当前级泵达到这一临界压力时,往往抽速会减小,这样前级泵的排气流量可能会小于主泵的排气流量,这种流量的不一致破坏了流量连续性的要求,必然会引起真空机组不能正常工作。但如在高低真空泵之间再连接一台中真空泵,便可起到承上启下的作用,流量连续,而且各泵皆可工作在最佳状态。罗茨泵能工作在中真空范围,是最适合的,故又称罗茨增压泵,由于其压缩比不高,正好可连接几Pa至几百Pa的范围。当三级高真空机组进入较高的真空度时,由于主泵的排气流量明显减少,此时仅靠一台较小的前级泵便可维持抽气的连续性,在实际运用中这是经常采用的方法,这样可减少机组的能耗。高真空机组往往需要三级机组的另一个原因归结于高真空泵的吸入压力的限制。泵都有起始工作压强,传统的高真空泵都在几Pa的范围。因此前级泵必须预抽到这一压力主泵才能开始工作。但直排大气的前级泵抽至这一压力往往需要较长的时间,因为随着压力降低泵的抽速在减小,特别是对于周期性抽气的真空机组,对达到工作真空度的时间是有要求的,预抽时间越长,进入工作真空度的时间也越长,故增加一台中真空泵与前级低真空泵配合,可在较短的时间达到主泵可以工作的压力,这样可以使系统尽快地进入工作压力,保证了设备的使用效率。

罗茨泵和油增压泵都可以作为中真空泵,分子增压泵有极高的压缩比,这除了使它能获得清洁真空外还具有优异的高真空性能,同时在中真空范围也有超强的抽气能力。这就使分子增压泵成为目前唯一兼有中高真空性能的真空泵,所以只需要与低真空泵配合便能组成性能堪比三级机组的高真空机组。具体地讲由于分子增压泵耐压高,所以可使前级泵易于处于高流量状态;而分子增压泵吸入压力高,减缓了前级泵的预抽负担。分子增压泵可以在100-50Pa工作,前级泵从大气到这一压力,基本遵从每经过时间压力降低一个数量级的规律,因此,机组可以具有很高的抽气效率。简化高真空机组,取消罗茨泵是分子增压泵的又一个优势。对于较大型的高真空应用设备,也可适当加强前级泵的预抽能力,进一步缩短抽气时间,由于预抽时间与整个排气过程相比很短,所以前级泵的使用时间也很短,因此可以兼作多套设备的预抽作用,而这往往是非常现实的。这就使规模化应用的真空机组得到大大的简化。在某些中真空应用中,需要进入10-1Pa范围,这对罗茨泵的二级机组往往难于实现,而使用二级罗茨泵串接的三级机组可使真空度提高一个数量级而进入10-1Pa,所以中真空应用也常用三级机组。由于分子增压泵在10-1Pa可以满抽速,所以亦可以在三级中真空机组中取代两级罗茨泵。一般地讲,长时间工作在中真空的低端压力范围的罗茨泵,分子增压泵可以完全取代。而长时间工作在中真空高端压力范围的罗茨泵相对而言应该较少,因为这一压力范围前级泵往往还具有强劲的抽速。这从宏观上预测了分子增压泵取代罗茨泵的前景。

更多关键词搜索:真空泵