1、故障现象

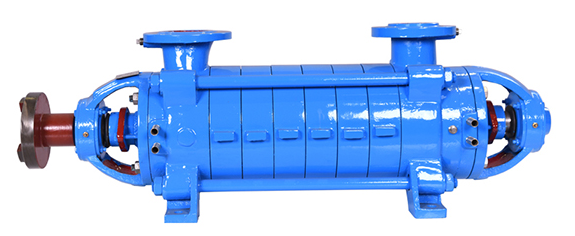

给水多级泵正常运行时,脱氧槽液位没有上涨趋势。但在30度处于备炉阶段(停给水多级泵给水多级泵)时,脱氧槽液位有明显上涨趋势,且通过对脱氧槽水质的分析化验得知,软化水中含氧量有一定的上升,证明有非软化水流入脱氧槽内。

2、原因分析

给水多级泵内只有水封水与填料冷却水为非软化水(新鲜水),通过对冷却水、水封水的压力与泄漏等方面的检修,发现在关闭水封冷却水时,脱氧槽液位能保持稳定,分析泵的内部结构后,知道水封冷却水与泵腔间有3-4层填料密封,推断脱氧槽液位上涨是轴封填料泄漏,造成水封水通过填料进入泵腔内,在停炉停泵时,带压水封水通过泵的入口管路回流至使脱氧槽内所致。

3、解决措施

给水多级泵使用的是填料密封,有微漏显现存在。所以要彻底解决问题就必须进行改进。将原有外来新鲜水封水改为泵内软化水自冷却水封,切断外来新鲜水的来源。在泵的水封水、填料冷却水管路上添加调节阀门,控制水的流量,减少非软化水进入量。加强操作人员的培训工作,在停炉或停泵等期间要关闭(减少)水封水和冷却水管路。措施实施后,通过试压和试运行等操作和检测,脱氧槽内液位没有明显上涨现象。